離型剤について

ゴム製品の生産効率は、型成形条件を最適化し、型成形サイクルを最長時間にすることによって最高となる。しかしながら、成形対象の生地には型汚れを誘発する多くの成分が配合されているために、これは極めて困難である。特に、高性能化を目的に用いられる特殊ポリマー原料や加硫用薬品(例えば過酸化物)、そのほか特殊な性質付与を目的として配合される添加剤などは、成形性を悪化させる原因となる。また、型汚染だけではなく、型流れや型離れへの影響も大きく、不良率の上昇は避けられない。配合設計の段階で適切な内部離型剤や型汚染防止剤を配合することによってかなりの改善は期待できるが、どうしても高温下での反応を伴う生産工程では限界がある。そこで、成形加工者は、型面を固くして鏡面仕上げをするなどの対策や、型面に離型効果のある離型剤を塗布してコーティングしてバリヤ層を形成する方法などの手段を講じてきた。今日ではその利便性から後者が一般的な手段となり、多くの離型剤製品が販売されている。

従来の離型剤

オイル・ワックス系離型剤

オイル・ワックス系離型剤には、型面とゴム生地間に潤滑作用をもたらすような材料が使用されてきた。通常、このタイプの離型剤は加硫1回毎に型面に噴霧されたり、刷毛や含液布でコーティング処理(潤滑液膜の形成)される。材料としては、廉価なオイル類やワックス類が使用されてきた。しかし、これらの材料自体がコンパウンド配合剤として(内部)添加される材料でもあるので、加硫中にゴム生地内外に移行しやすい性質がある。そのため、これらの材料が型汚れの原因にもなり、そのほかの予測できない結果を招くことも多い。ゴム生地中に潤滑液膜が吸収されると、離型不足となって型面に生地が粘着するので、このタイプの離型剤を型面に過剰に塗布したりすれば、加硫後の製品のブルームやブリードの原因にもなりうる。

シリコーンエマルジョン離型剤

水または炭化水素を媒体とするシリコーンエマルジョンには、分子量の小さいシリコーンが使用されている。シリコーンエマルジョンの利点は、著しい滑性(潤滑)効果を発揮する点にあり、通常のオイル類やワックス類と比較して、ゴムに吸収されず、わずかな使用量でも大きな離型能力を有することである。その一方でシリコーンエマルジョンには、ゴム成形品の表面に移行して付着する、融合不良が発生しやすい、型汚れの原因となる(液状なのでゴム生地から滲出する型汚染成分を十分に遮断できない、塗布毎に離型剤成分が蓄積する)という欠点もある。さらに、シリコーンエマルジョンがゴムに吸収されないで少量でも効き目があることから、成形(加硫)後の工程で塗装や印刷、あるいは他の材料との接着が阻害されるという問題が生じる。

従来の離型剤の問題点- 離型能力がなお不十分なため、取り出し不良が発生する。

- 加硫製品の表面に離型剤が転移するので、加硫サイクル毎に離型剤を塗布する必要がある。

- この転移によって加硫製品の後接着、印刷等の二次加工に悪影響があるので、加硫製品洗浄のための工数が増える。

- 汚染物が離型液膜を貫通して型面に達するため、型汚染の防止効果は小さく、型の洗浄回数が多くなる。

- 加硫中の離型剤の巻き込みによるフローマークの発生や製品割れが避けられない。

- 液状であるためにベトツキがある。

焼き付け非反応タイプの離型剤

従来の離型剤の不具合を解消するために、型面にコーティング層(薄い皮膜)を形成するタイプ(非反応・焼き付けタイプ)の離型剤が開発された。これにより、従来の離型剤のほとんどの不具合は解消されたが、さらに生産効率を高めるには以下の問題が残された。

焼き付け非反応タイプの離型剤の問題点- 離型効果がまだ十分ではない。

- 耐汚染効果の持続性がまだ短い。

- 塗布後の皮膜形成時間が長い。

- 皮膜がまだ製品に転移する。

焼き付け反応タイプの離型剤

焼き付け非反応タイプの離型剤の問題を解決するのが焼き付け反応型タイプのセミパーマネント離型剤、シル+ザイラッハ“ストラクトール”社のパーマリースシリーズである。

特長

セミパーマネント離型剤の大きな特長は、型面に薄い接着層(架橋した皮膜形層)を形成するため、型のエッジ部分にゴム流による離型剤の巻き込みがないことである。成形(加硫)サイクルの数は、離型剤の性質、成形型のタイプ、コンパウンドの種類、成形条件によってかなり変化する(1回の塗布で100回以上の脱型も可能)。セミパーマネント離型剤の型汚れに対する効果が大きいのは、架橋した形成層が通常、化学的、熱的に不活性で分解し難いようになっているからである。また、セミパーマネント離型剤は液状離型剤とは違い、汚染量が急増するようなことがないことも特長である。これは、ゴムから滲出した分解生成物が粘接着するサイトがないこと、繰り返されるゴム流による離型剤の巻き込みがなく、汚染物が型面に堆積しないためである。形成された離型層は非常に滑らかで摩擦係数が小さくなるため、型流れは改善され、成形品の表面の仕上がり品質が向上するメリットもある。

パーマリースシリーズの特長(焼き付け非反応タイプの離型剤との比較)- 離型効果がさらに向上している。 離型成分に多くのシリコーン化合物の中からコンパウンドとの濡れ性のより小さい材料を厳選し、かつ金属面への接着性を上げたことによって、コンパウンドと直接接する皮膜との剥離性が改良されたことによる。

- 型汚染を抑制する持続時間がさらに長くなった。 パーマリースのシリコーン成分は滑らかな皮膜表面が形成できることに加えて、皮膜の自己反応性(硬化性)が大きくなって膜の強さと耐摩耗性が高められたこと、金型面への接着性がより大きくなったことによって、コンパウンドと接触する膜が剥離しにくくなったことによる。

- 皮膜形成時間(焼き付け時間)が短縮された。 製品によって焼き付け時間は異なるが、パーマリースシリーズには瞬間焼き付けが可能なタイプもある。この時間短縮は、特に高生産性を目的とする短時間加硫サイクルの射出成形には不可欠な条件である。

- 皮膜のゴム製品への転移がない。 パーマリースは反応型なので転移の心配はなくなった。ただし、塗布前に金型面が清浄であることと所定の焼き付け時間を守ることは必須の条件である。

成分とその役割

セミパーマネント離型剤は、最初は溶剤ベースのものが開発されたが、最近では環境問題から水系のものへと展開されている。このタイプは、型温での架橋段階で十分に重合できる複数(通常は2種類)のプレポリマーから成るのが普通である。各プレポリマーのミクロ構造と機能は異なり、混合比は条件に応じて調整されている。主プレポリマーの成分は層を形成させるためのバックボーンとなる構造を持ち、型面への接着的役割を担う。また、副プレポリマーの成分を包含させるための構造も持っている。通常、副プレポリマー成分の濃度は、主プレポリマー成分のそれよりも小さい。副プレポリマーの成分には型面への粘接着性はなく、流動と離型効果を付与する潤滑的役割を担う。一般にこの成分の架橋網目の密度は、主プレポリマーの成分より大きくはなく、分子量も小さい。これらのプレポリマーの重合は熱によるが、その温度と時間関係を最小化する必要がある。つまり、ある温度以下ではプレポリマー成分は反応しない(性能が出ない)ように調製される。また、反応開始の温度はより低く、かつ反応時間をより短くするために触媒が添加されることもある。

離型機構

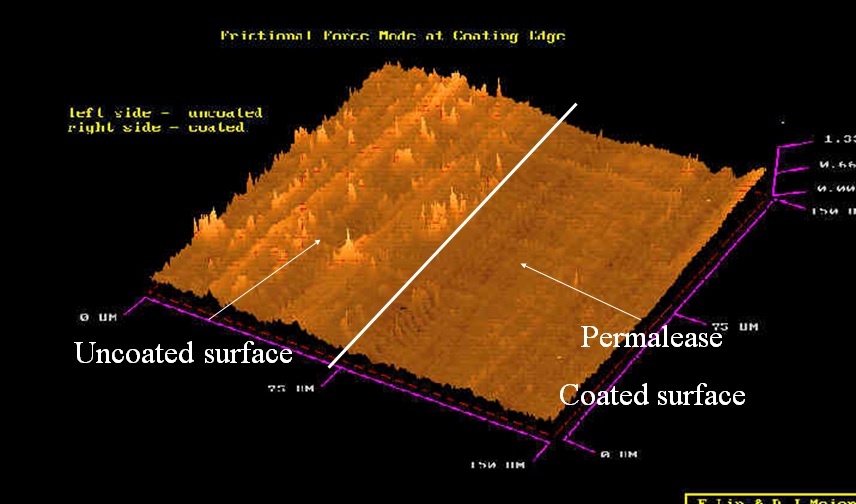

離型剤の効果は、未架橋状態から架橋に至るゴム生地の成形過程で発揮される。このために、二つの寄与が考えられる。一つは、型面のミクロ的不均一部分(ボイド、溝、裂け等)に離型剤が入り込むことによってゴムと型面が物理的に隔絶され、同時に表面エネルギーが低められることである。もう一つは滑性効果の一種で、ゴムと型面間の摩擦を軽減することである。半面に離型剤処理を施し(図の右側)、もう半面を未処理とした鋼板面の原子間力顕微鏡(AFM)のフリクションモード画像を下に示す(離型剤層の厚みは約300nm)。この画像から、未処理面の全面に現われた高いフリクション力を示すピークは、離型剤処理によってほとんど消失していることが分かる。これは、実際に離型剤処理した面のフリクション力が滑性効果によって小さくなることと符合する。

射出成形での適用による工程メリット

セミパーマネント離型剤は、射出成型の各工程の時間短縮に寄与し、生産性の向上に貢献する。

- 休止:型汚染が顕著に減少することから、型を取り外して洗浄するサイクルが延長できる。型洗浄回数が減ることになり、生産量が増大する。これは、セミパーマネント離型剤によって形成される層への汚染物の付着が防止されるからである。

- 射出:セミパーマネント離型剤の形成面と生地との摩擦が小さくなり、生地流れが向上する。これによって生地の充填速度が速まり、射出時間が短縮される。

- 脱型:上記の2つの効果により、高温成形物の取り出しが容易になるので、時間短縮だけではなく、不良率が減少する。

- 離型剤処理:1回の処理当りの成形回数が増加するので、焼き付け時間を考慮しても従来の離型剤と比べてより効率的である。

- 不良率:離型剤層が固着しているため、融合不良による品質不良が減少する。生地の型中への充填速度が速まるのでスコーチが抑制できる。さらに、型汚染や汚染堆積物が原因となる製品表面や製品寸法への影響が小さくなることも見逃せない。

ストラクトール金型用離型剤のラインアップについては金型用離型剤の製品情報のページをご覧ください。